在线全馏程分析仪的应用研究

摘要: 介绍根据《GB/T6536-石油产品蒸馏分析法》而设计开发的在线全馏程分析仪,其检测系统主要有温度检测和液位检测,控制系统主要由计算机主板、数据采集板、控制板和信号调理板等组成,通过现场使用,取得了较理想的分析效果。

1 引 言

在炼油生产中,油品的馏程是不同组分切割的重要依据,及时检测到产品各点馏程的大小即可保证生产出合格产品,又可控制好最佳切割点,提高附加值产品收率,是生产装置(企业)获取最大经济效益的保证。目前国内外市场上在线测量馏程的仪器主要以单点检测为主。对于炼油生产来讲,往往需要对油品的多点馏程温度同时进行在线检测,如对汽油、煤油、柴油的初馏点、10%、30%、50%、90%、95%、终沸点等。

近几年来,国际上推出了在线近红外分析仪、在线核磁共振分析仪,可以对油品的全馏程进行在线检测,但这类仪器价格昂贵,且现场建模工作量很大,不适应我国国情。因此,国内炼厂急需一种准确性高、现场适应性强、能够测量多点或全馏程的在线分析仪表。本文介绍的在线全馏程自动分析仪就是满足以上要求的一种油品自动分析仪。

2 仪表工作原理

仪表分析器是根据《GB/T6536-石油产品蒸馏分析法》蒸馏装置进行了在线化设计,其工作原理就是根据标准方法。仪表液位跟踪检测及加热控制是由光电检测器、位移机构、I/O控制器件等配合工业计算机来实现,实现了全自动化检测分析;仪表全馏程值通过RS-485通讯,送至操作室内的上位机或DCS上;仪表具有历史数据储存和查询功能,可储存并查询一年的在线分析结果。

3 仪表结构

整台仪表按功能划分,主要由油品预处理系统、分析器、检测及控制系统三个部分组成。

3.1 油品预处理系统

为了保证进入仪器的工艺油品能符合分析器要求,采用稳流阀来控制进油的压力和流量,根据油品预处理系统的温度计、压力表、流量计,可以随时调整油品的相关参数,解决油品的自动进样、自动排油、加热杯体的在线清洗及分析样品的自动过滤、脱水、计量等问题,保证仪表的精确分析。

3.2 分析器

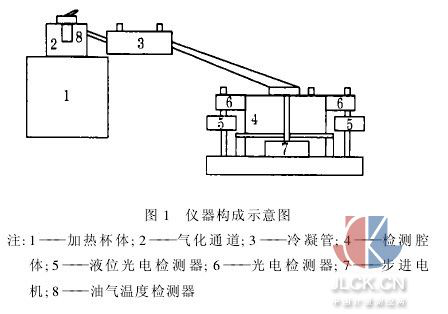

仪表分析器是仪表的核心系统,其结构如图1所示。

3.2.1 分析过程

在计算机的控制下,油品自动定量地进入加热杯体。进样完毕后,计算机控制加热棒;按升温程对加热杯体进行加热,当油品温度上升至一定值时,油品开始沸腾、气化。气化的油品沿气化通道上升,然后进入冷凝管,经冷凝管冷却后变为液体,流入检测腔体。当光电检测器检测到第一滴油品滴下时,计算机采集油气温度检测器的温度值,得到油品初馏点。随着油品温度的不断升高,更多的油品经上述气化、冷却过程由加热杯体进入检测腔体,检测腔体的液位不断升高。计算机通过液位光电检测器检测,并控制步进电机跟踪检测腔体的液位上升,同时不断采集油气温度检测器的温度值,将液位高度和对应的温度值记录下来,给出油品全馏程曲线或全馏程数据表。在整个蒸馏过程中,计算机根据油品温度的变化速率和液位的上升速率,自动调整加热功率,使其符合国标对蒸馏速率的要求,保证分析准确性。

3.2.2 分析方法的确定

全馏程分析方法主要有两种,一种是采用多点定点检测,然后将未检测点通过模拟曲线计算得到。这种方法的优点是实现起来相对简单容易、成本低,但由于模拟点有限,计算机不能很好地跟踪和控制蒸馏速率,所以蒸馏结果的准确性较差,特别是当分析油品变化较大时,该分析方法无法保证分析的准确性。我们在模型样机研制阶段通过实验证明了这一点,因此决定采用另一种分析方法,即完全按照国家标准分析方法《GB/T6536-石油产品蒸馏分析法》进行全馏程跟踪、控制和检测,这也是国际上馏程分析仪的发展方向之一。

3.2.3 液位检测

液位检测采用光电检测技术。根据油品对光谱的吸收特性,我们选用了波长为900 nm左右的近红外发射、检测器件,很好地解决了初馏点检测和液位检测问题。

液位跟踪采用计算机控制步进电机驱动精密丝杆来实现。步进电机采用四相八排,每步转动角1.8°,通过丝杆传输后每步位移对应馏程约为0.01%,因此可以精确地跟踪液位的变化。

3.2.4 气化及冷凝回路

主要解决油品由液相变气相、气相再变回液相过程中的气路畅通和有效冷凝问题。通道过大,不利于油品的冷凝和油气温度的检测;通道过小,不利于转化过程中气路的畅通,气阻过大也会影响检测精度。通过分析计算和实验,设计出了适合在线使用的气化和冷凝回路。

3.2.5 检测腔体

检测腔体的作用是收集蒸馏出的油品,并通过光电检测器在计算机控制下跟踪检测其液位的高低。检测腔体上端与冷凝回路相连,下端由电磁阀控制与排油管线相连。

3.3 仪表检测及控制系统

3.3.1 检测及控制系统

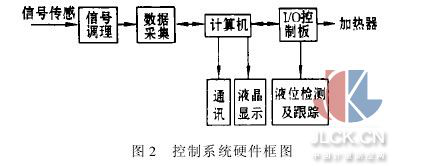

检测系统主要由温度检测和液位检测组成,控制系统主要由计算机主板、数据采集板、控制板和信号调理板等组成,框图如图2所示。

为了增加仪表长期运行的稳定性,计算机采用研华工业控制机,信号采集板采用12位8通道PCL-818HD数据采集板,I/O控制板采用PCL-786接口板,液晶屏采用夏普彩色液晶显示器,现场通讯采用研华232/485和485/232转换模块,通讯距离可达1 km以上。

3.3.2 软件设计

3.3.2.1 数据采集功能

数据采集主要完成对全馏程油气温度和油温的数据采集,考虑数据的有效性和馏程上升速率控制的需要,馏程每上升0.25%左右(步进电机走50步),采集一次对应馏程温度值,并将馏程点和对应温度值储存在RAM中,供控制、分析使用。馏程(液位)上升与否,需通过设计软件定时中断、由计算机不断监视光电检测器的状态来实现。

3.3.2.2 控制功能

为了保证分析精度,仪表要求对油品蒸馏速率进行严格控制,即根据馏程的上升速率对加热功率进行调节,保证蒸馏速率在国标范围内,由于油品是复杂的混合物,所以对蒸馏速率的控制模型,需要在理论指导下通过实验来确定,采用模糊控制原理并通过实验确定了软件控制模型,实现了对蒸馏速率的有效控制。

另外,计算机通过对液位跟踪机构进行控制,即根据光电检测器和仪表所处的状态,控制步进电机的运转。要求计算机必须能够时时检测液位的高度,根据液位的升高及时控制步进电机、跟踪液位的变化。

3.3.2.3 人机对话、显示、数据储存及查询功能人机对话功能主要有参数标定、当地大气压输入、进油时间修改等;仪表在运行过程中可以显示仪表运行状态、蒸馏曲线、分析结果等;仪表能够储存并查询一年的分析数据。

3.3.2.4 通讯功能

由于仪表测试指标为全馏程,故不使用4~20 mA信号进行传输,而采用数字通讯。我们设计了上、下位机通讯软件和下位机直接通过MODBUS进入DCS两种通讯方式。

3.3.2.5 软件框图

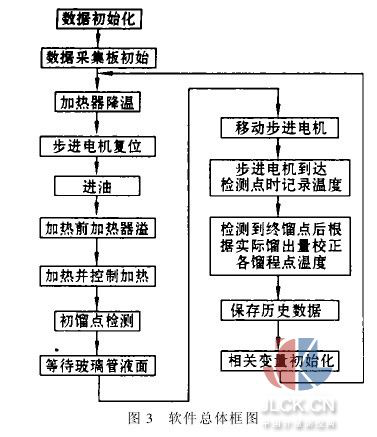

软件总体框图如图3所示。

4 仪表现场应用情况

从2002-07-01开始至今,在兰州石化原料动力厂原油车间使用,应用情况如下。

4.1 汽油全馏程分析

根据装置工艺化验值对初馏点、10%、50%、90%、终沸点共5点进行对比分析,共计对比数据139个,初馏点超差数据1个,90%超差数据2个,干点超差数据2个,其它各点分析值均在误差允许范围内。

汽油全馏程分析误差情况如表1所示。

4.2 柴油全馏程分析

汽油试验结束后,我们将仪表改在柴油线上,进行了在线分析柴油的工业试验。试验期间与工艺对比数据135个,从仪表口采样进行化验分析对比数据20个。由于工艺采样化验值是常一线(煤油)与常二线(柴油)混合后所采样品的化验值;而仪表采样口在常二线侧线,分析的是纯常二线油品。因此,90%点以后与工艺化验值都具有良好的对比性,50%以后只与仪表采样口所采样品的化验值有良好的对比性,与工艺采样口化验值不作对比。

仪表分析数据与仪表取样口化验值对比如表2所示。

5 小 结

由于该分析仪的分析方法与国家标准完全相同,是将标准方法实现了自动化和在线化,所以从理论上保证了仪表的分析精度。从运行情况看,在应用实践中也得到了证明;同时,仪表具有全馏程特点和较低的故障率,有较好的应用前景。